За период 2003 – 2006 гг. на фабрике развёрнуто стандартное программное реше-ние LS Production Network немецкой компании-разработчика LIPRO AG. Автомати-зированные бизнес-процессы:

- управление составом изделий;

- формирование производственных заказов;

- планирование производственных заданий;

- управление материальными ресурсами;

- управление заказом материалов;

- контроль выполнения заданий.

В начале 2007 года выполнен первый пилотный проект операционного совер-шенствования производства, в рамках которого рассматривалась продукция груп- пы А (42 самых ходовых позиции, на которые приходилось около 70% продаж). Считалось, что соответствующие изделия всегда должна быть в наличии на скла- де, однако клиентам предлагалась отгрузка только через 14 дней после размеще- ния заказа, причём даже эти сроки часто срывались.

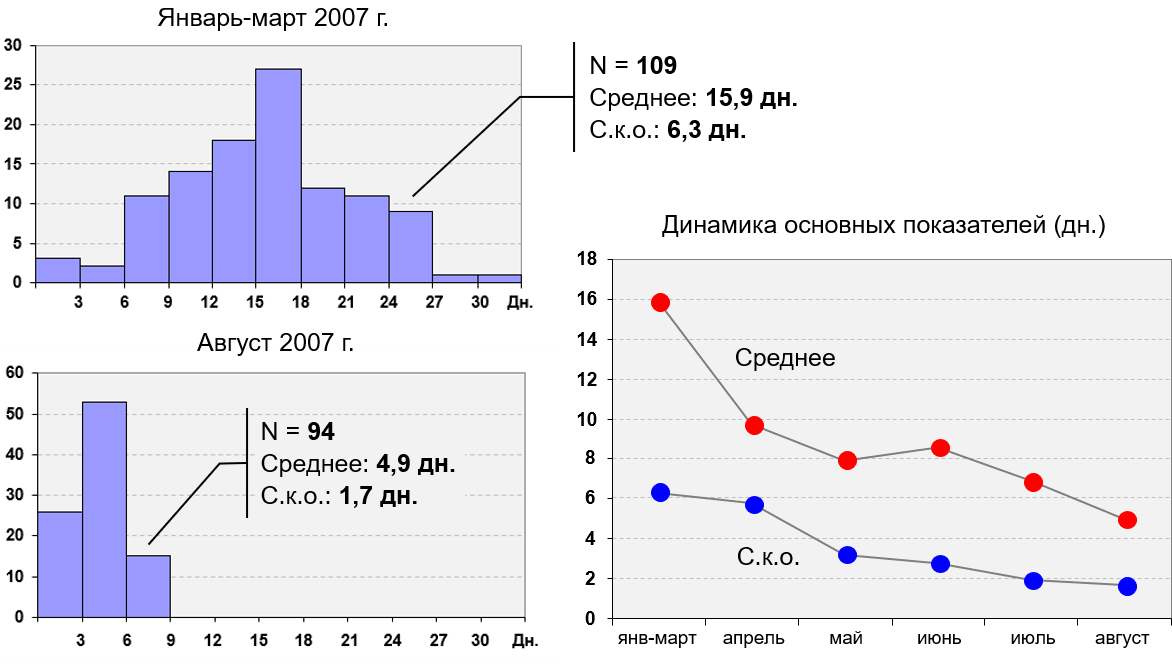

Ретроспективный анализ имеющихся данных за январь-март 2007 года показал (см. левую верхнюю гистограмму на приведенной ниже иллюстрации), что факти- ческое время производственного цикла по выборке из 109 партий изделий дости- гало 30 дней, – со средним ~16 дней и среднеквадратичным отклонением ~6 дней.

В результате изменения ряда правил организации, планирования и контроля дви- жения материальных потоков (в рамках пока ещё старой традиционной выталки- вающей логистики) с апреля по август 2007 г. наблюдалось устойчивое улучшение характеристик производственного цикла (см. правую диаграмму), причём в авгус- те был достигнут средний уровень ~5 дней со среднеквадратичным отклонением меньше 2 дней (см. левую нижнюю гистограмму).

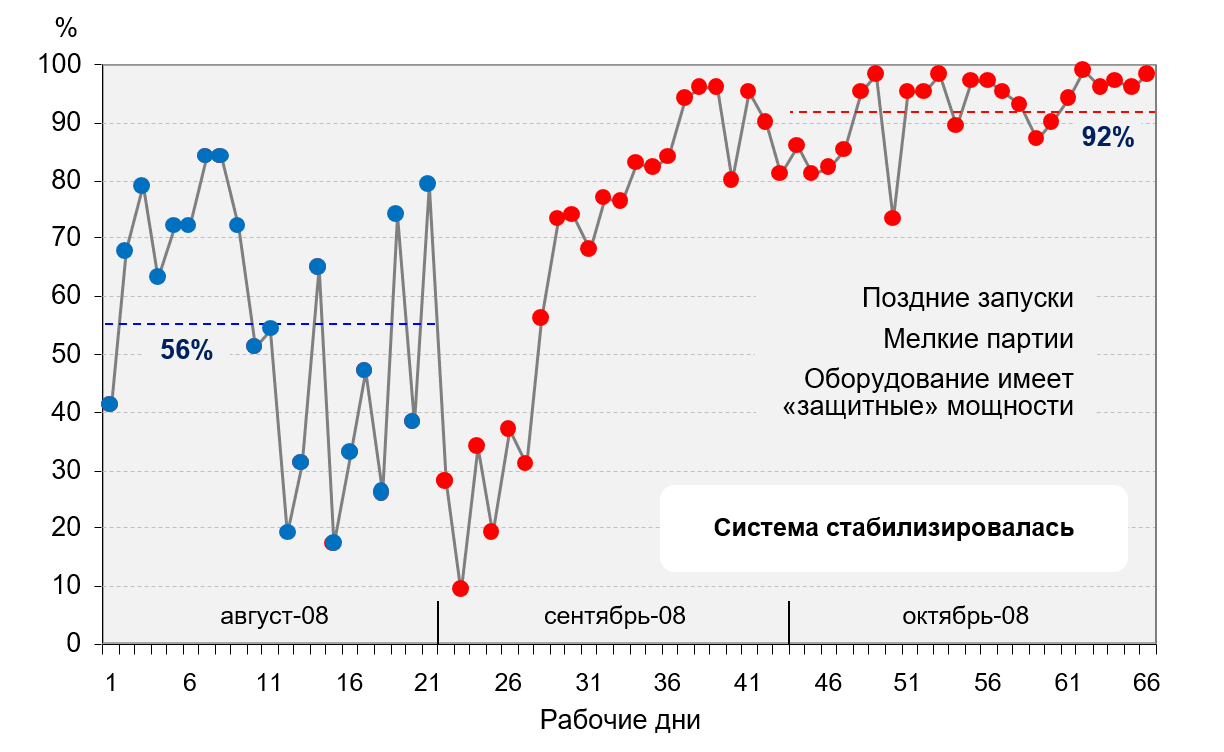

Второй проект реализован в сентябре-октябре 2008 г., – теперь уже с целью со- кращения сроков выполнения заказов по всей номенклатуре серийной продукции из ламинированного ДСП в несколько сотен наименований. За указанный период поступало в среднем около 70 заказов в день примерно по 30 изделий каждый. В качестве ориентира для времени производственного цикла было принято 5 рабо- чих дней, причём анализ исходных данных показал, что система вела себя крайне неустойчиво (см. приведенную ниже диаграмму). Так, за 21 рабочий день августа 2008 г. доля завершённых за 5 дней заказов менялась в диапазоне 20-85 процен- тов со средним значением 56%.

После перехода (за сентябрь) на вытягивающую логистическую схему управления производство стало действовать в режиме позднего запуска заказов мелкими пар- тиями, так что в октябре система стабилизировалась на уровне, обеспечившем в среднем с незначительными отклонениями выполнение заказов за 5 рабочих дней в 92% случаев. При этом за счёт организации альтернативных маршрутов обра- ботки и практики взаимозаменяемости исполнителей для всех критических ресур- сов были созданы необходимые «защитные» мощности.

По сравнению с первым проектом были применены подходы, которые в дальней- шем легли в основу общей модели управления мелкосерийным производством, в частности:

- выстраивание основных материальных потоков по методике S-DBR с переводом части деталей на визуальное управление по «канбану»;

- использование комплектации в качестве ключевой точки диспетчирования с динамической корректировкой приоритетов производственных заданий в пита- ющих потоках;

- оценка всех работников по конечному результату (фактическому выпуску гото-вой продукции), отмена сдельной оплаты труда и переход на схему POOGI Bonus.

Прямые экономические результаты проекта: ~€1 млн. «размороженных» запасов готовой продукции и сокращение операционных расходов на €40 тыс. в месяц; косвенные – повышение рыночной конкурентоспособности компании за счёт зна- чительного сокращения сроков выполнения заказов.